■修理車両・・・’90年.GTR−32.RB26 ツインターボ車・R32型 (実作業:94年6月)

■作業内容・・・リアーからの追突にて損傷、リアー左側・アクスルの変形・交換。

リアーフェンダーは大破交換、インナーハウス交換、その他の損傷は鈑金。

追突事故保険での修理。リアー足回りAssy後部の全分解脱着

、etc・・・。

右側面は、ドアー部まで歪みが生じている。

(記載・平成21年4月)

|

|

|

|

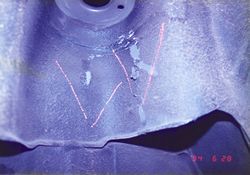

(1) 停車中に後方よりの追突・大破損傷で、リアーメンバーも損傷が広がっている。 |

(2) 酷いクラッシュです。 コナー部分は、完全に修復不可能。 リアバンパーAssyは全損。 |

|

|

|

|

| (3)リアートランク内部には、ハイキャスのホースやパイプが通り、真下にはガソリンタンクも有り危険な状態だった。 これだけフロアーに損傷と変形を受けると、修正も容易な作業ではない。 熟練工の腕が頼りだ。 以外なことに、ガソリンタンクは特殊樹脂製で損壊は無かった。オフセットの位置でうまくかわしたようだ。 しかし、リアーのタイヤに後部からの衝撃が当たり、アーム類のアクスルがダメージを受け、Assyの骨格交換とした。 |

||

|

|

|

|

|

|

|

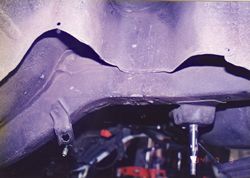

(4) 車体をリフトして、下部分の左右メンバーを、専用ジグで車体固定する。この時、重要なことは車体を水平に保つこと。

|

||

|

|

|

| (5) 今回の車体修正作業では、トランク内部のシーリング(手作業・塗布)を重要案件として記録を撮りました。 Zにも有るシーリング塗布ですが、GTRなどのようにトランクを持った車両は、ここを見ることが容易なので、気を使い ました。 防音・断熱などのために貼り付けある、アスファルト床材にも気をつかいました。 部品として設定が無いので 形状など事前に型取りをしています。 画像では判るように、ガソリンの吸入口は、変形がひどく交換も検討しましたが、インナーパネルとして大きいく、カット 使用して、接合交換となると痕跡が残ります。 その為、交換しないで鈑金をいたしました。 複雑な形状で鈑金と言っても、工具や当て板など熟練工の作業を必要とします。 |

||

|

|

|

|||

|

|

|

|||

|

(6) 黒い色の車体ですが、もっと黒い色に写っているのは、新品の交換パーツです。通常の仮合わせ中です。 |

|||||

|

|

|

|

| (7) まだフロアーの鈑金を紹介しますが、外板に比べて凹凸に関し、大まかなプレス部分が多く存在します。 つまり、鈑金はしづらい部分ですが形状の精度は高くないので、ちゃんと鈑金しましょうと言いたいのです。 フェンダー内側の鈑金が終了した段階で、外装パネルを接合します。 接合作業画像は有りませんので、あしからず。 接合は重要な作業です。多くの専用ジグを使用して、個々のヶ所へスポット溶接・IMG溶接など施して行きます。 いずれ、機会を見て接合作業の秘密を紹介いたします。技能作業公開いたします。 右側の写真で白く写っているのは、ドイツ製のシリカ社製アンダーコートで、硬質のウレタン(塗装可能)ですが、空気圧 による圧送式です。 このウレタンフォームは空気と化学反応して硬化するため、塗装可能に硬化するまで1日かかりました。 (現在はこの後に開発された、新素材の3M製(米国製品)タイプ2液硬化の変成ウレタンを採用しています。) |

|||

|

|

|

|

|

(8) 場所は変わって左側のホイールハウス内です。こちら側の損傷は小さいのですが、アンダーコートが捲れている。 |

|||

|

|

|

|

|

|

|

|

|

|

(9) 画像で白く写っている部分は、下塗装のサフェーサーです。細部のアップ画像が無いのですが、サフェーサー塗装後、 |

||

|

|

|

| (10) ここで無傷で使用が可能なのは、ガソリンタンク特殊樹脂製なので損傷やショックから逃れられたようだ。 無傷と言っても、脱着をしたフェールホースなどは、交換の対象となります。 次はリアーアクスル(駆動部)Assyの交換など検証いたします。 ここには、パーツの事前検証(発注のため)を記載していませんが、車体からのパーツ脱着時には、早々に 必要パーツのチャックと発注をしています。 |

||

|

|

|

|

(11) リアーアクスルを支える骨格本体は、修正不可能です。骨格本体は交換です。約5万円ほどの価格です。 |

||

|

|

|

| (12) リアフェンダーの交換とい言っても、接合部に重要な技術が集約されています。 残念ながら、ここでの行程画像が有りませんが、解説は出来ますので。 本来の接合部は、ルーフ(屋根)の後単部とリアフェンダーの上単部が、銅を使ったロー付けと言う作業技術 が施されたいます。 本来はここから交換作業をするのですが、ルーフの交換でない限り、この部分からの 交換は、通常では有りません。ここには写っていませんが、サイドガラスがあるので、2ヶ所での接合となる。 こうした技能は、親方から弟子に伝授してきた業界の実態がありましたが、物理的な工学の裏付けと技能が 自動車学校などで修得出来る、日本の自動車業界として進化してきています。 実態作業としては、接合部よりやや下側を切断して、ヘミングと言う加工をしてそれぞれを接合します。 当然、強度に疑問を生じますが、裏側など補強の鉄板を適度に装着しています。 |

||

その1: 修理編

その1: 修理編