■修理車両・・・’88年.Z31.300ZR・2シーター日本仕様 走行約26.000km

■作業内容・・・フロントメンバー・左右フードレッジの大損傷

ラジエターなど、前側の補記類の損傷・交換

前側全部の交換と全塗装・全分解脱着

、etc・・・。('95年5月頃の修理作業)

車体の復元と、色替えや欧州パーツの装着してイメージを変えてみました。(記載・平成21年1月5日)

|

|

|

|

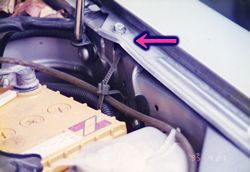

(1) Z31・300ZRの2シーター車。 縁石(歩道)に正面から乗り上げたようで、 |

(2) エンジンルームは、損傷が無いように 見えるが、下側のフレームは修復 不可能なほど、損傷している。 |

|

|

|

|

| (3)画像では、フェンダー後部がドアーと接触しているのが判ります。 矢印を入れた左右の画像は、エンジンルーム後部ですが、専門用語では、フードレッジと呼ばれる部分の箇所 で、”くの字”に変形しているのが判ります。ここまで変形が来ているのは、かなりの損傷です。 |

||

|

|

|

|

|

|

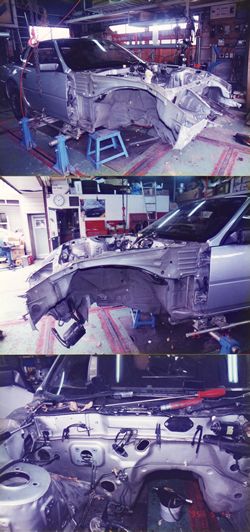

| (4) 車体下部分の第一メンバーは、大破して大きく変形しています。 また、左右のタイヤハウスも、タイヤが当たって フードレッジの変形にも影響を与えてしまっています。 VGツインカム・エンジンの外観上は、問題ありませんがこれから、5F・ミッションとAssyで脱着します。 |

||

|

|

|

|

|

|

| (5) 分解しながらも、細部の写真撮影をいたします。 当然の作業の一環ですが、これをしていないのが、一般 整備・修理工場の実情です。私は創業当時から、することが当たり前と思っていますが、どうも業界はそうも 出来ないとのようです。何か不都合でもあるのでしょうか? ・・ 時間・カメラ費用・プリント費用・カメラ補修費用などが問題のようです。 |

||

|

|

|

|||

|

(6) 第一メンバーは、エンジン下部に食い込んでいるため、このメンバーは切断しました。 |

|||||

|

|

|

|

| (7) 古い写真からのスキャナー画像なので、スピードアップのため、一部まとめてアップいたしました。 エンジンルーム内が良く判るかと思いますが、サイドメンバー(左右)の折れ具合がハッキリと写っています。 サイドメンバー(下側の左右)の上部分全体がフードレッジと呼ばれる部分で、左右のサスペンションを支えて いる重要な骨格パーツとなります。 複雑に折れ曲がっています。パーツとしては修復不可能な状態です。 |

|||

|

|

|

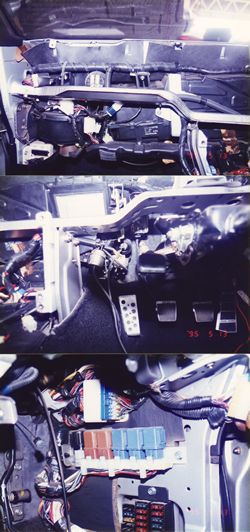

|

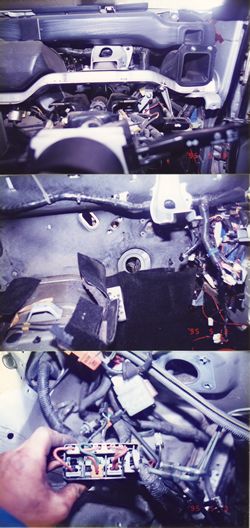

| (8)エンジンルーム内のフレーム構成が、総てダメになった為、パーツ脱着など配線も総脱着します。 メインハーネス類は、室内側へ廻っているため、ダッシュボードの脱着とブレーキペダルなども脱着 いたします。クーラーエバポASSYや、ブローファンASSYも、脱着となります。 こうした画像の記録は、当時、構成図の記録としてや、組み立て時の確認に利用していました。 配線の記録画像のみでも、この約4倍以上有りました。(一部の掲載) |

|||

|

|

|

|

|

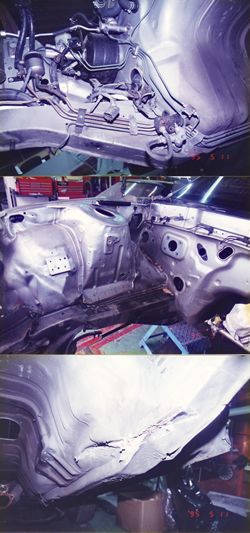

(9) 前フレームのパーツが、総て脱着したガランとした状態で、フレームの引き出し作業に入ります。 |

|||

|

|

|

| (10) 初段階の粗だし作業が、終わったら不要となった、第一メンバーや、フードレッジ部を車体より切り離す。 フードレッジが押されたことで、車体本体の接合部分もダメージを受けたことに対する、修正である。 ここでの測定作業が写っていませんが、もちろん車体フロアーの対角測定や、専用ゲージによる測定は しています。こうしたデーターは、メーカーより発行されています。 |

||

|

|

|

|

|

|

|

|

|

|

|

|

| (11)大型パーツだけでも、約16点有り。小型パーツを合わせると、全部で28点ものパーツを、計測しながら メーカーと同じ手法(スポット溶接・MIG溶接など)を用いて、接合していく。 文章で書き込みすると、容易なようだが実際は、骨格構成なので、仮付けしながらの確認を必要とする。 車体下部にあるのは、センターゲージ・メンバーです。大型の定規とノギスの組み合わせ、高価な測定器。 これは、骨格以外となる外装パーツ(フェンダー・フード・バンパーAssyなど)の仮組立てをして、クリアランス の確認やバランス(各パーツの干渉具合や、接合順番を確認)を見るためです。ここの作業は、忍耐と体力も 必要となります。ここでの作業を手抜きすると、修正のきかない接合をしてしまいます。 業界人であれば、一度は経験することです。時間に追われて、作業確認を怠り、塗装後の組み立て最終段階 気づいても遅いのです。 |

||

|

||

|

(12)パーツの構成カタログです。部分で抜粋しました。 |

|

|

|

|

|

|

|

|

|

| (13)その他の細部の写真が少ないのが、残念です。 この頃は、ミノルタの1眼レフで撮影をしていたので、アップの写真はマクロレンズに交換の必要が ありました。そこまで、レンズの交換は出来ないので、細部のアップ画像が無いのです。 修正中は、水平の定盤の上での作業をしていたので、常に水平器を確認していました。 フェンダーの色が違うのは、中古でのフェンダーを利用して仮合わせをしていたからです。 白っぽく写っているのは、サフェーサーです。塗装の下地や、錆止めとなります。 シーリング(コーキング)をいたします。2〜3種類の材料を使用いたします。シリカ社(独製)の製品 や、3M(米国製)など性質の異なる材料を、用途に応じて使用しました。純正と同じ形状で塗布します。 タイヤハウス内は、2液硬化型の3M製アンダーコートを塗布いたします。これ高価ですが最高の材料 です。その後、メーカーでドブ浸けしたカチオン電着塗装を、色をまねて塗装いたします。 |

||

|

|

|

|

| (14)グリーングレイ色のカチオン塗装後、全塗装をする純正色のブルーメタリックを塗装いたしますが、決して 必要以外の部分まで塗装をしてはいけません。 もう、お馴染みの作業ですが、以前勤めていた、KN社の 塗装全般を任されていたときから、この塗装方法を考案しました。自分へのこだわりからです。 通算だと、もう30年以上この塗装方法をしています。外装を被せてしまうと、判らないこだわりなのですがね。 こうした技術や手法は、数人の弊社スタッフへ教えてきましたが、その後、退社して他社の現場でも採用して くれているといいのですがね。見えないところへの作り込みが、職人としてのプライドを築くでしょう。 これも物作りの技法と自負いたします。・・・総括。 |

|||

|

|

|

|

|

|

|

(15)エンジンルームの塗装は、終了したのでパーツ・配管・ハーネス・補記類を取り付けていきます。 |

||