■修理車両・・・平成元年.Z32.2シーター日本仕様ターボ 走行約15万km ワンオーナー

■作業内容・・・ エンジンルームの再生。 (車体等、全体のコンディション悪し。)

中古エンジンへの交換と、エンジンルームの再塗装・化粧直し。

コンディション再生と、補幾類のオーバーホール(タービンもO/H)

中古エンジン(走行約5万km)は、O/Hしました。車検含む。

(平成29年11月〜平成30年11月の作業)

○ ○ その1 ○ ○

|

|

|

| (1)

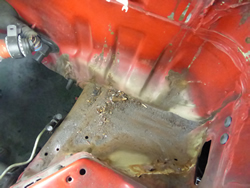

Z32平成元年車 ツインターボ・車体色はレッド、オリジナル・オーナー。 2度のオーバーヒートで、ガスケット抜け! エンジンは交換とします。 |

(2)

担当者は初めての、経験車だったので エンジン降ろしに、3日も要した! まっ、記録画像など構築しながらですが。 |

|

|

|

|

| (3)オーバーヒートを、2回してしまい、1回目のときにラジエターを交換したとの事でした。 右側のマフラーから、煙が出ているからと、初めてのご来店をいただきました。 確認したところ、白煙は水蒸気でした。 エンジンのコンプレッションも測定しましたが、右側の2気筒が、基準以下。 エンジンのガスケット抜けと、判断しました。 上記の画像は、事前点検などです。 |

||

|

|

|

|

|

|

|

|

|

| (4) こうしてエンジンを外して見ると、各部のコンディションが良く確認(目視)出来ます。 バッテリー台座の腐食が酷く、交換などの作業が必要となりました。 この後、下側にある配管にも腐食が広がって、危険な状態でした。 S130・Turbo車で、同じ状況にあったパイプが、車検の検査時に、強くブレーキを踏み込み、制動テスト中に 腐食の配管が、破裂してブレーキフリュードを、野田の陸運局内のコースにまき散らして、叱責されました。 |

||

|

|

|

|

(5)

同色での塗装を施工するので、配線や補器類の一部は残したままで、塗装を予定いたします。 |

||

|

|

|

|||

|

|

|

|||

|

(6) 別のページなどでも紹介していますが、ここまでの作業では、エンジンクリーナーなど、薬品を |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| (7)

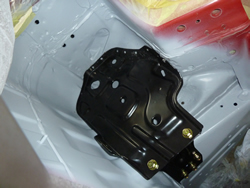

配管や、配線など一部を外してから、バッテリー台の交換作業をいたしました。 腐食した、バッテリー台を一部の溶接から外して、サビの部分を除去いたします。 脱脂作業をします。 銀色の部分は、米国製の科学薬品です。 POR-15のシルバーを塗布します。 サビ止め作用が有るのと、硬化をすると、 鉄板と同等の硬度になり、補強をいたします(2度の筆塗りを)。 硬化には、1日を要します。 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

| (8) POR−15の表面を、足付け後に、グレー色の塗装下地のサフェーサーを塗布しました。 バッテリー台は、位置決め確認ご、車体色のレッド塗装をしてから、台の裏側を事前塗装しています。 こうした見えないヶ所の工程を、しっかり施工しています。 シーリングなど、画像には有りませんが、 素材の選択など、優良な素材を使用して、工程を順守しています。 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

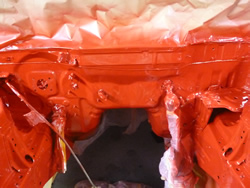

(9) ようやくエンジンルームへの塗装に入ります。 |

|||

|

|

|

| (10)

一見、簡単に組み付け・組み立てをしたように見えますが、ここまでの完成には、4〜5日を要しています。 各、パーツは洗浄とクリーニングをしています。 もちろん、検品もです。 メイン配線などは、劣化・硬化したコルゲートチューブや、耐熱テープなど、ほぼ総て除去して巻き直しを施工して います。 劣化した、インジェクターのホルダーやブーツも、交換しています。 各種のカプラーも同じです、下記に。 |

||

|

|

|

|

|

|

|

|

|

|

|

|

| (11)エンジン・ルーム内への取付施工では、やや画像が少なく、当時の担当者の時間的焦りが有ったようです。 ブレーキのマスターバッグは、私が施工塗装をしました。 右側下のパイプは、パワステ・クーラーホースの漏れ部分をカットして、交換がし易いように、NA用のホース に交換・加工をしています。 抜け防止の、凸部分も再現しています。 (米国製の専用工具にて!) |

||

|

|

|

|

|

|

|

|

|

|

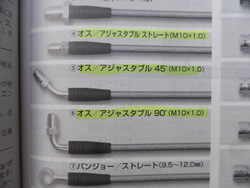

(12) さて、前項で述べていた、ブレーキ・パイプの腐食の件を解説いたします。 |

||

|

|

|

|

|

|

|

|

|

|

|

|

| (13) エンジンの交換作業に移行します。 こちらの工程では、担当者が変わります。 使用出来ない、古いエンジンもパーツを分解・分離いたします。 一部は、洗浄して再使用いたします。 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(14) 中古のエンジン(走行約5万km・当社の在庫)を、オーバーホールいたしました。 |

|||