■修理車両・・・平成2年.Z32.4シーター日本仕様ターボ 走行約9万km K氏所有車

■作業内容・・・ エンジンルームの再生。 (車体は美車、車内も超美しい問題無し。)

エンジンのオーバーホールと、エンジンルームの再塗装・化粧直し。

新車時のコンディション再生と、補幾類のオーバーホール(タービン・

パワステ・クーラーコンプレッサー、etc・・・。)

その他、A/Tクーラーの取り付け、etc・・・。(平成19年6月の作業)

当時の純正の状態に近づけることを、主たる目的としてエンジンを復元してみました。

|

|

|

| (1)

Z32平成4年車 ツインターボ・車体色はシルバー。 事前のコンサルチェックでは、ノックセンサーにエラー有り。 外観状は問題は見えない、むしろ綺麗に手入れされているようだ。 オルタネーター(発電器)は、最近交換したようだ。 |

(2)

朝の9時から初めて、午後の5時 には、エンジン・ミッシュンAssyで 脱着を完了する。NAであれば、3時 頃には、脱着可能で作業が早い。 |

|

|

|

|

| (3)ご覧のように、エンジン・ミッション共に大変美しい状態で、日常の手入れの良さが伺われた。 事前の診断でも、エンジンコンプレッションも標準値に入っていた。緊急を要する作業では無いのですが、お客 さまの、ご要望にお応えすることになった。 この作業を、日産ディラーに依頼したところ、理解していただけなかったとの事で、当社へ依頼・打診されて来た。 |

||

|

|

|

|

|

|

|

|

|

| (4) こうしてエンジンを外して見ると、各部のコンディションが良く確認(目視)出来ます。 依頼者の最大目的は、このバッテリーの台座に有りました。下裏側まで腐食が及んでいました。 配線も同じで、各部に劣化が発生していました。 配線は、重要な伝達機能を目的としています。 人間で言えば、神経みたいなものですね。 Z32は、バッテリーが加熱しやすく、酸性の液が吹き出して こうした現象を起こしやすくしています。 バッテリーカバーはちゃんとしておきましょう。 |

||

|

|

|

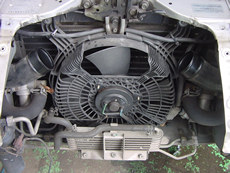

| (5)

フォグランプやコンビランプが、ユーロ(カスタム)に変更されています。 バンパーやレインホースを外し、ラジエターや電動ファンなど、補記類も脱着します。 前周りは、長年の枯れ葉やダストなどで、コンデンサー(コア)が目詰まりして冷却効果が、落ちて います。 高圧水での洗浄だけでは、落とし切れません。 |

||

|

|

|

|||

|

|

|

|||

|

|

|

|||

|

(6) 別のページなどで紹介していますが、ここまでの作業では、エンジンクリーナーなど、薬品を |

|||||

|

|

|

|

|

|

|

|

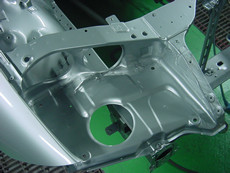

| (7)

やや画像は小さくなりますが、洗浄後のエンジンルームは大変綺麗な状態です。 また、画像のように、フェンダーの裏側のパーツも脱着します。 左上のパーツは、EAI浄化装置です。左右の フェンダー裏側の後部にセットされていますが、最終型には装備されていません。 ブレーキ液の垂れから、ブレーキマスターの下部は、塗膜が剥がれていました。やや見にくいかと思いますが。 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

| (8) 洗浄後は、痛んだ塗装膜を剥離して、専用の米国製POR(特殊防腐食剤)を塗布します。 ここではライトグレー色のPORを使用しました。その後、2液タイプのサフェーサーを吹き付けます。 その他、痛みのある部分のシリコン・シーリングも再生します。 こうした高性能の材料は、何度も経験やテストを繰り返し勝ち得た結果で、時には失敗もしながら 素材の選択をしてきました。 その多くは輸入品ですが、良い物を見極める目や、独自の輸入など 日々、勉強は尽きません。 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

(9) ようやくエンジンルームへの塗装に入ります。 |

|||

|

|

|

| (10)

ボンネット(Food)の裏側塗装をいたします。 ヒンジの付け根部分は、アルミと鉄の接触部分なので、特殊な塗料を塗布してあります。 防音と、断熱のためのシートは、ダストの汚れがひどいので交換する。 |

||

|

|

|

|

|

|

|

|

|

|

|

|

| (11)ここからは、エンジンのセミリビルトへ作業を移行します。 セミリビルトとは、DF内での用語ですが、エンジン内部機能に問題がなければ、劣化すろシール類の 交換や補記類のオーバーホールを基本作業としておこないます。 左右のタービンは、非常に綺麗でオイル漏れや、ブローバイからの影響も無く現状では問題無い。 しかし、今後の使用を鑑みメーカーにオーバーホールを依頼する。 バッテリー液からの腐食は、本体 にも及んでいた。左側のカムカバーから、ややオイル漏れが発生していた。 EGRをAssyで外した。 |

||

|

|

|

|

|

|

|

(12)A/Tのミッションを分離してみましたが、過去にクランクシャフトのリアー側、オイルシールを |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

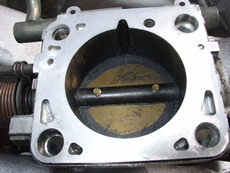

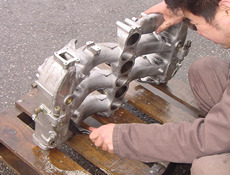

| (13)エンジンマウントメンバーから、エンジン本体を切り離します。 マウントインシュレーターは、やや劣化した程度でしたが、この際、新品に交換いたします。 4本のカムシャフトの前側のオイルシールから、ややオイルが滲んだ程度の漏れがあった。しかし、 過去に、ここから大量のオイルが吹き出した、Z32ターボ車が有りました。 インテークマニホールドからの、各6個の入り口は、タールスラッジがガソリンに溶けてバッチリこびり 付いていました。理由はEGRからの排気ガスや、ブローバイガスなどであることは確かだ。さてどうする。 前側のクランクシャフトからも、オイルパンからもオイル漏れも有り。少量だけど、先手必勝ってことで。 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(14) パワステリンケージAssyを分離して、日産の指定工場へ送付し、分解整備を依頼した。 |

|||